在生物医学检测、基因测序、微化学反应等领域,微流控芯片就像一台 “微型实验室”—— 几平方厘米的芯片上集成了数百个微型通道和反应单元,能在几分钟内完成传统实验室几天的工作量。但这个 “微型实验室” 有个致命弱点:运行时会集中产生大量热量,若不及时冷却,芯片温度可能在几秒内飙升至 100℃以上,导致检测数据失真、芯片烧毁。

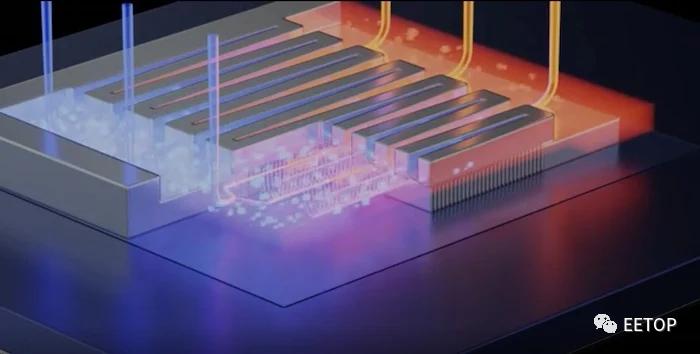

为了解决这个问题,工程师们发明了 “微通道热沉”—— 在芯片下方刻上数百条头发丝粗细(50-200 微米)的微型通道,让冷却液(通常是水或专用冷却液)高速流过,通过热交换带走热量。但新的问题来了:当芯片温度过高时,通道内的冷却液会突然沸腾,产生大量气泡。这些气泡会堵塞微型通道,就像水管里的气堵,不仅让冷却效率骤降,还会因局部温度骤升导致芯片损坏。这种 “沸腾失控” 的瞬间,被称为 “沸腾临界点”,而提前捕捉这个临界点的 “预警系统”,成了微流控芯片稳定运行的关键。

一、微通道热沉:冷却的 “微型高速公路”

微流控芯片的发热主要来自两部分:一是芯片上的微型传感器、电极工作时的焦耳热;二是化学反应或生物反应释放的反应热。这些热量集中在几平方毫米的区域,功率密度可达到 1000W/cm²,相当于火箭发动机喷口的热强度。

传统的风扇、散热片根本无法应对这种 “高热密度”,而微通道热沉的优势正在于此:

- 超大接触面积:数百条微型通道让冷却液与芯片的接触面积比传统散热片大 10 倍以上,热交换效率极高。

- 精准控温:通过调节冷却液的流速(通常每秒 1-5 米),可以精确控制芯片温度在 ±0.1℃范围内。

- 适配微型化:微通道热沉可以直接集成在芯片底部,不影响芯片的微型化设计。

但微通道的 “微型化” 也是把双刃剑:通道内径仅几十微米,一旦冷却液沸腾产生气泡,气泡很难排出,瞬间就能堵塞通道。比如,当冷却液温度达到 100℃(水的沸点)时,若芯片持续发热,局部温度可能升至 120℃,此时水会剧烈沸腾,气泡在通道内堆积,冷却效率会在 0.1 秒内下降 80%,芯片温度随之失控。

二、沸腾临界点:冷却系统的 “突然罢工”

沸腾临界点的可怕之处在于 “突发性” 和 “破坏性”:

- 突发性:从正常冷却到沸腾失控,可能只需要 0.5 秒。在基因测序芯片中,这 0.5 秒足以让 DNA 扩增反应因高温中断,导致整个检测失败。

- 破坏性:气泡堵塞通道后,芯片局部温度会从 50℃骤升至 150℃,微型电极会因高温氧化断裂,价值数万元的芯片瞬间报废。

更棘手的是,沸腾临界点并非固定值。它会随着冷却液流速、通道结构、芯片发热功率的变化而变化:比如,流速越快,冷却液能带走更多热量,沸腾临界点会更高(可能从 100℃升至 120℃);通道内壁若有微小划痕,气泡更容易附着,临界点会降低。这就像开车时的 “爆胎临界点”—— 同样的车速,在干燥路面和积水路面完全不同,很难用一个固定数值来预判。

三、预警系统:给冷却系统装 “体温计” 和 “预警灯”

要提前捕捉沸腾临界点,预警系统需要像 “体温计” 一样实时监测状态,再像 “预警灯” 一样提前发出信号。目前主流的预警系统由三个核心部分组成:

(一)微型传感器:捕捉 “沸腾前的信号”

在微通道热沉的入口、出口和中间区域,工程师会嵌入微型传感器,实时监测三个关键指标:

- 温度波动:沸腾前,通道内的冷却液会出现 “局部过热”,温度会以 0.1℃/ 毫秒的幅度微小波动(正常冷却时温度波动小于 0.01℃/ 毫秒)。

- 压力脉冲:气泡形成前,液体密度变化会导致通道内压力出现高频脉冲(类似水开前的 “滋滋” 声,可通过压力传感器捕捉)。

- 流量变化:当局部开始产生微小气泡时,冷却液的流速会出现细微下降(下降幅度约 5%-10%)。

这些 “信号” 就像沸腾前的 “小动作”,人类肉眼无法察觉,但微型传感器能精准捕捉 —— 比如,直径仅 20 微米的温度传感器,可在 1 微秒内响应温度变化。

(二)算法模型:给 “信号” 做 “体检报告”

传感器捕捉到的原始数据(温度、压力、流量的微小变化)需要通过算法分析,才能判断是否接近沸腾临界点。工程师们开发了 “多参数融合算法”,就像医生综合多项体检指标诊断病情:

- 当温度波动超过阈值,且压力脉冲频率增加时,算法会计算出 “沸腾风险值”(0-100)。

- 当风险值达到 60 时,系统判定为 “预警状态”;达到 80 时,判定为 “紧急状态”。

这种算法能排除干扰(比如冷却液流速突然变化导致的临时波动),确保预警的准确性。某实验室的测试显示,该算法的误报率低于 0.1%,漏报率为 0。

(三)响应机制:给冷却系统 “踩刹车”

预警系统不是只 “报警”,更要能 “干预”:

- 预警状态(风险值 60):系统自动提高冷却液流速(增加 20%-30%),通过增强对流散热降低温度。

- 紧急状态(风险值 80):除了提高流速,还会启动备用冷却回路(比如切换到更低温度的冷却液),同时向控制系统发送信号,暂时降低芯片的运行功率。

四、实际应用:从实验室到生产线

在基因测序仪中,微流控芯片需要在 50℃恒温下运行 PCR 反应(聚合酶链式反应)。一旦温度超过 55℃,DNA 扩增就会失败。某品牌测序仪通过搭载沸腾临界点预警系统,将芯片温度稳定在 50±0.2℃,测序成功率从 85% 提升至 99%。

在半导体晶圆检测中,微流控芯片用于检测芯片表面的微小缺陷,运行时功率密度极高。预警系统能在沸腾前 0.3 秒发出信号,通过调节冷却液流量避免沸腾,使检测设备的故障率降低了 70%。

结语:微小通道里的 “安全防线”

微流控芯片的冷却问题,本质是 “微小空间内的高热管理” 难题。微通道热沉与沸腾临界点预警系统的结合,就像在头发丝粗细的通道里筑起了一道 “安全防线”—— 既利用微型通道的高效散热能力,又通过精准监测和智能调控,避免了沸腾失控的风险。

随着微流控芯片向 “更高集成度、更快运行速度” 发展,这道 “安全防线” 会越来越重要。或许未来,我们能在手机大小的 “便携式实验室” 里,通过这一技术实现即时检测疾病、分析环境污染物,而这一切的背后,正是微通道中那套精准的预警系统在默默守护。

济南海马机械设计有限公司

济南海马机械设计有限公司